Работа с 3д печатными формами для литья приманок меня настолько увлекла, что я решил освоить практически фабричную технологию работы с искусственным камнем. Что это такое и как его едят мы и будем рассматривать в данной статье.

Начнем мы пожалуй с рассмотрения самого этого камня. На самом деле — это композит из полиэфирной смолы с минеральными добавками. Эти добавки, как раз и образуют «каменную» фактуру и структуру.

Соответственно формы можно делать методом фрезерования, что требует дорогостоящего оборудования + мастерской.

А еще, поскольку это смола, то ее можно лить. И вот этот метод мы и будем использовать.

Чтоб отлить форму, для нее нужна своя форма. Дабы не путаться в дальнейшем буду называть ее «молд». И изготавливать мы его будем также методом заливки, но уже из силикона.

Итого по материалам нам понадобится силикон, смола и наполнитель.

Предлагаю начать с силикона. Я до этого с ним вообще не работал. Наугад взял бюджетный силикон на олове (он дешевле) средней плотностью 20 шор. Называется best mold. И у того же производителя купил полиэфирную смолу replicast. Все брал на озоне.

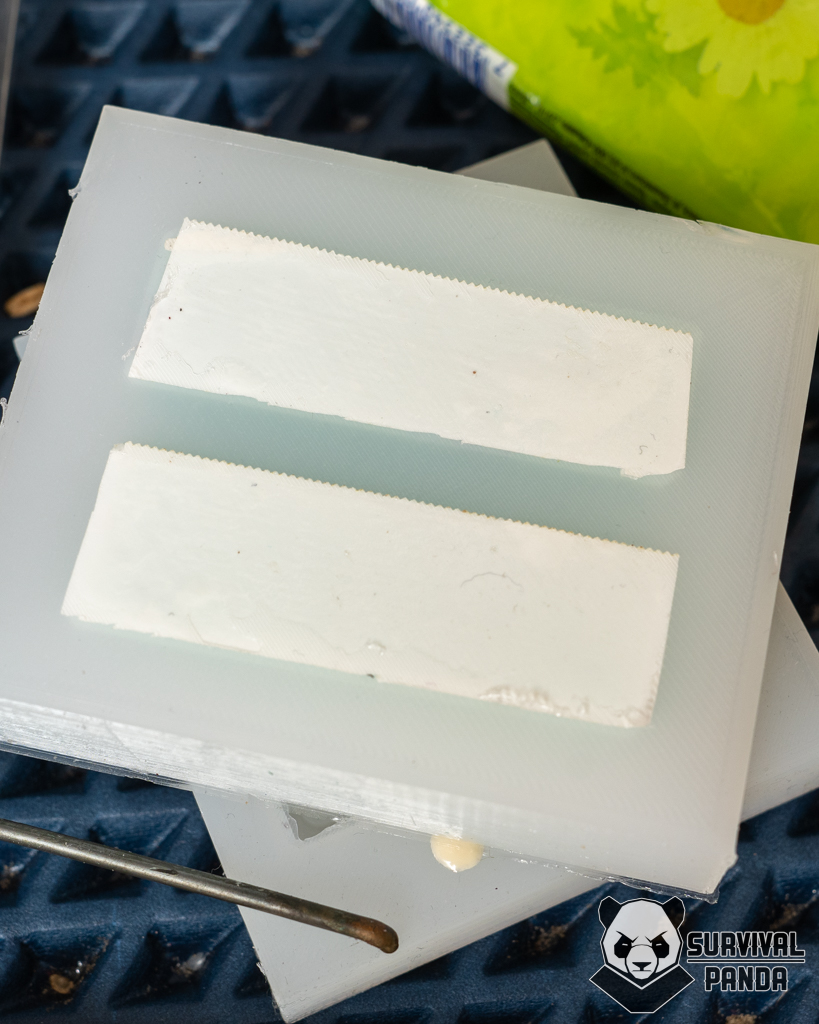

Для изготовления силиконового молда нам понадобится опалубка. Я печатал ее на 3д принтере. В дальнейшем она же используется, как коробушка для хранения. Но если нет 3д принтера, можно хоть из картона склеить. На следующей фотографии видна опалубка, которую я собирал клеевым пистолетом из коробки от памперсов.

Далее нужен образец. Это может быть покупная форма или 3д печатный вариант. Правда для большей детализации лучше, если печать будет фотополимерной.

Образец я просто вклеил в опалубку на двусторонний скотч.

Далее высчитывается объем силикона. Можно математически, но лично я просто залил опалубку водой и потом ее взвесил.

Ну и накинул чуть чтобы получилось с запасом.

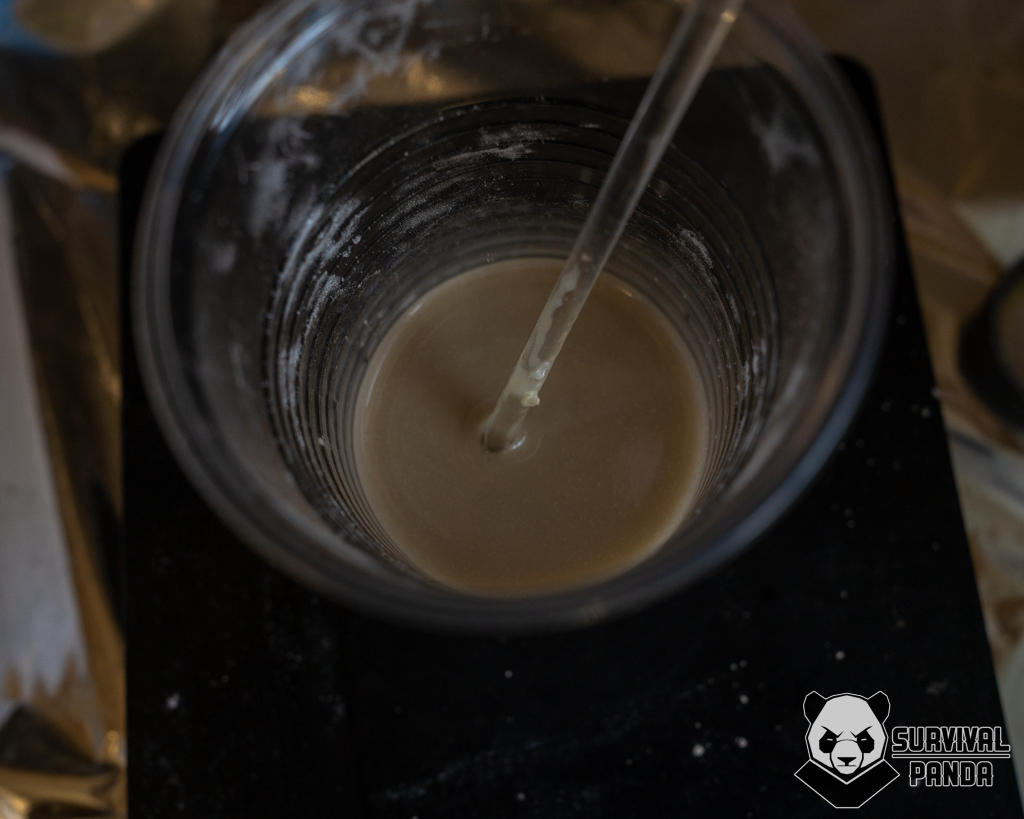

Силикон замешивается из соотношения 100:2 по весу.

Время жизни у него большое, поэтому можно спокойно размешать. В идеале нужна дегазация вакуумом, но у меня ведра вакуума в подсобке не завалялось. Поэтому будем работать, как есть.

Опалубку предварительно сбрызгиваем силиконовой смазкой или восковым разделителем.

Далее наливаем немного силикона на образец и проволочкой тщательно промазываем все ребрышки так, чтобы там не осталось пузырьков.

Затем заливаем до конца. Уплотняем постукиванием. Крупные пузыри можно проколоть проволочкой или огнем горелки.

Далее ждем минимум четыре часа, а лучше на ночь оставить и вынимаем молд из опалубки. Благодаря смазке он выходит легко.

Затем выковыриваем образец. Т.к. поднутрений никаких нет, то все вынимается без проблем.

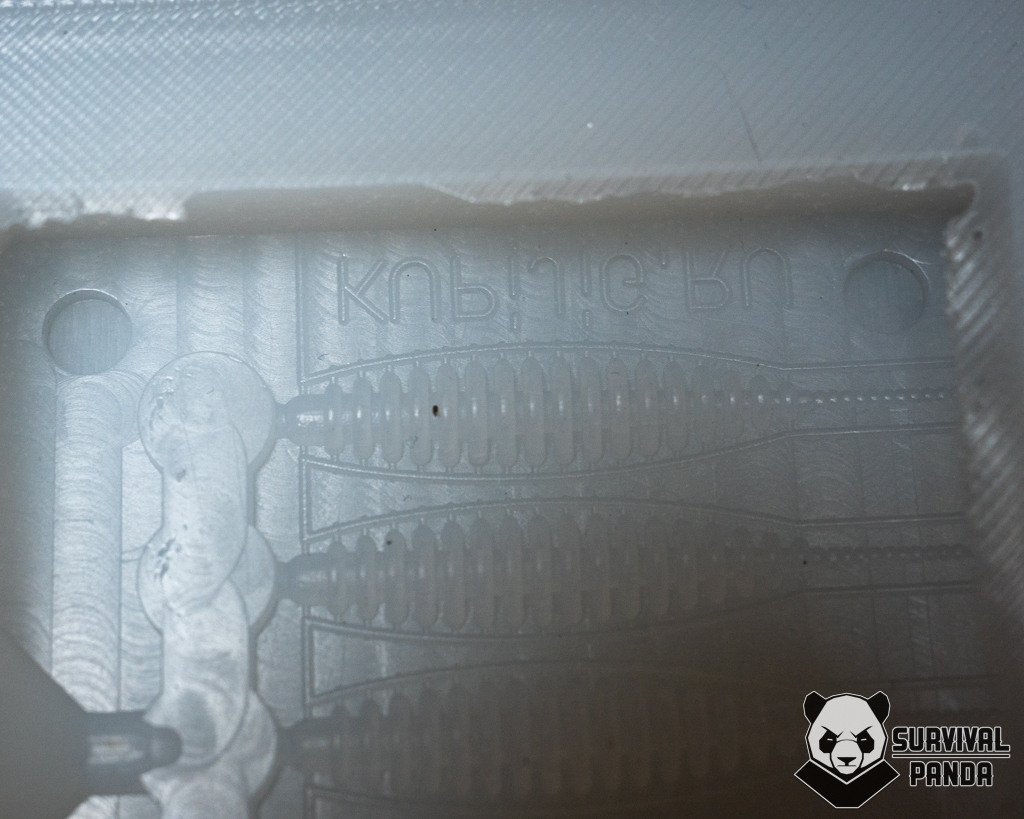

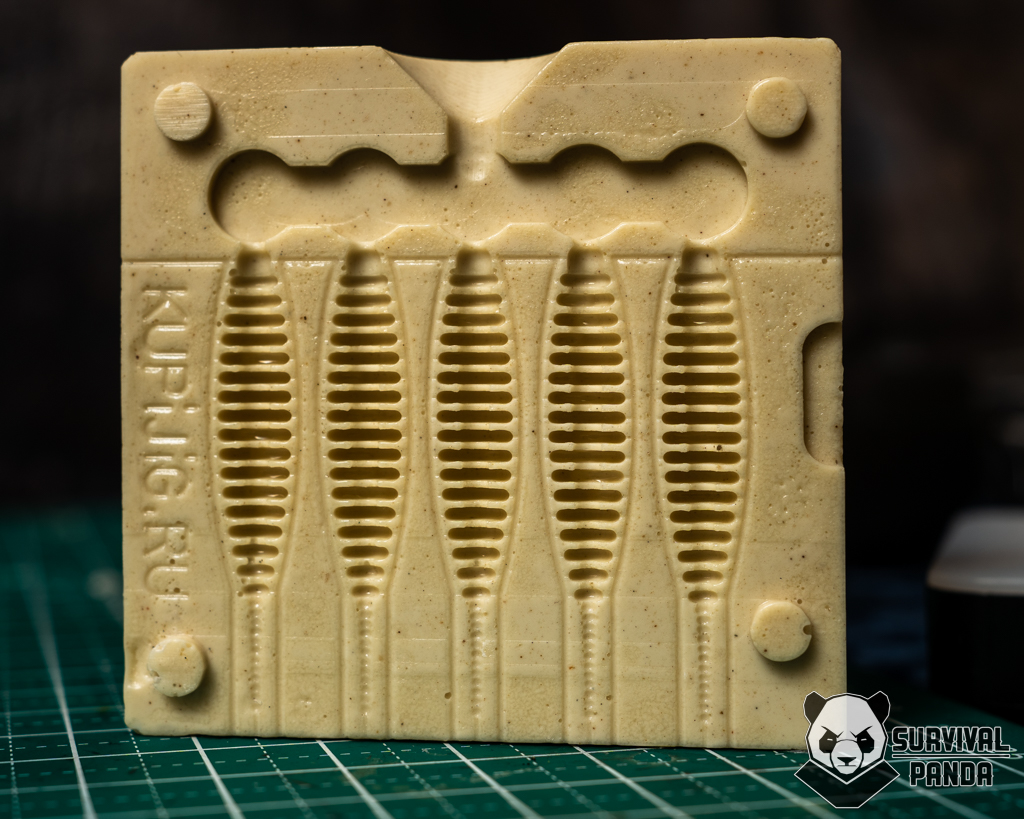

Уровень детализации поражает.

Все мельчайшие надписи, каналы для воздуха, и даже следы фрезы получились идеально.

Следующий шаг — литье «камня».

Молд также сбрызгиваем смазкой и переходим к замешиванию смолы.

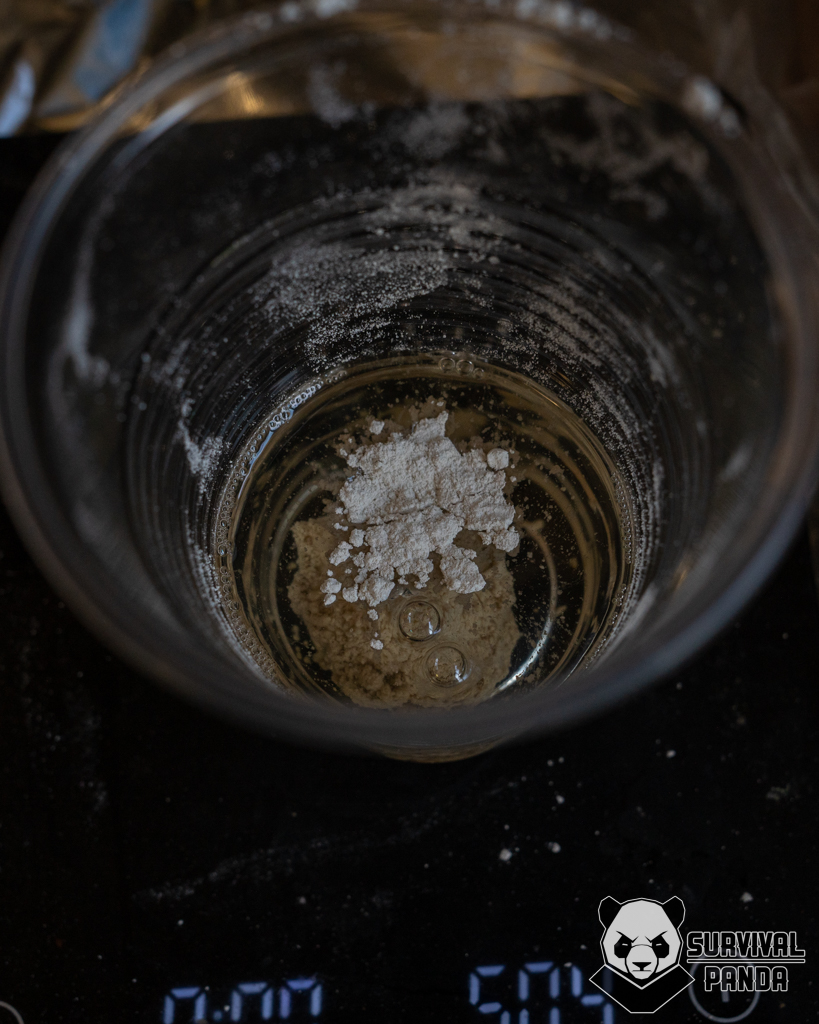

Объём определяем так же — заливкой молда водой. При этом учитывая соотношение для смолы 60:40% по массе.

Взвешиваем компонент А и добавку.

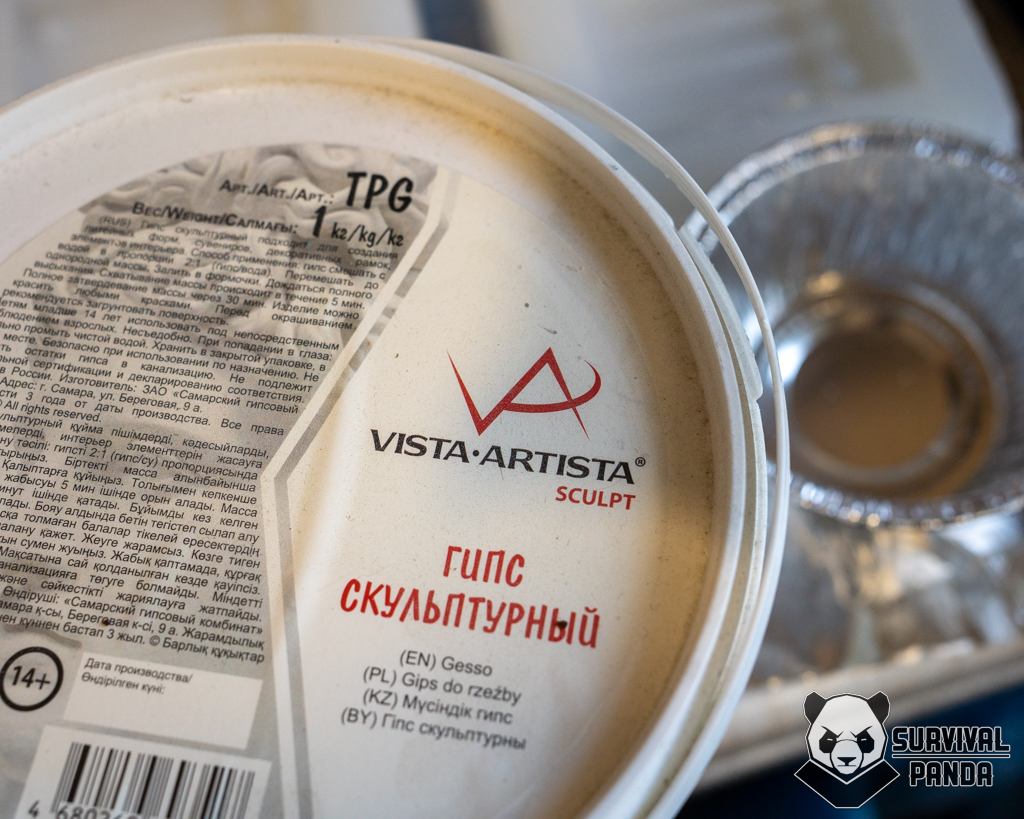

В качестве наполнителя у меня будет скульптурный гипс. Подойдет также мраморная мука, а также всевозможные минерально-полимерные смеси. Естественно они должны быть максимально мелкодисперсными и однородными. Я уже заказал пару вариантов, но они еще не приехали.

Я добавлял примерно 15% процентов гипса. Его надо прям очень хорошо размешать.

А дальше надо приготовиться действовать максимально быстро. С момента добавления компонента Б у нас есть 3 минуты до полимеризации состава. Поэтому настроились работать, как на питстопе формулы 1.

Запускаем таймер, заливаем отмеренное количество «компонента Б» и быстро-быстро перемешиваем.

Для небольших форм я себе даю время — 30 сек.

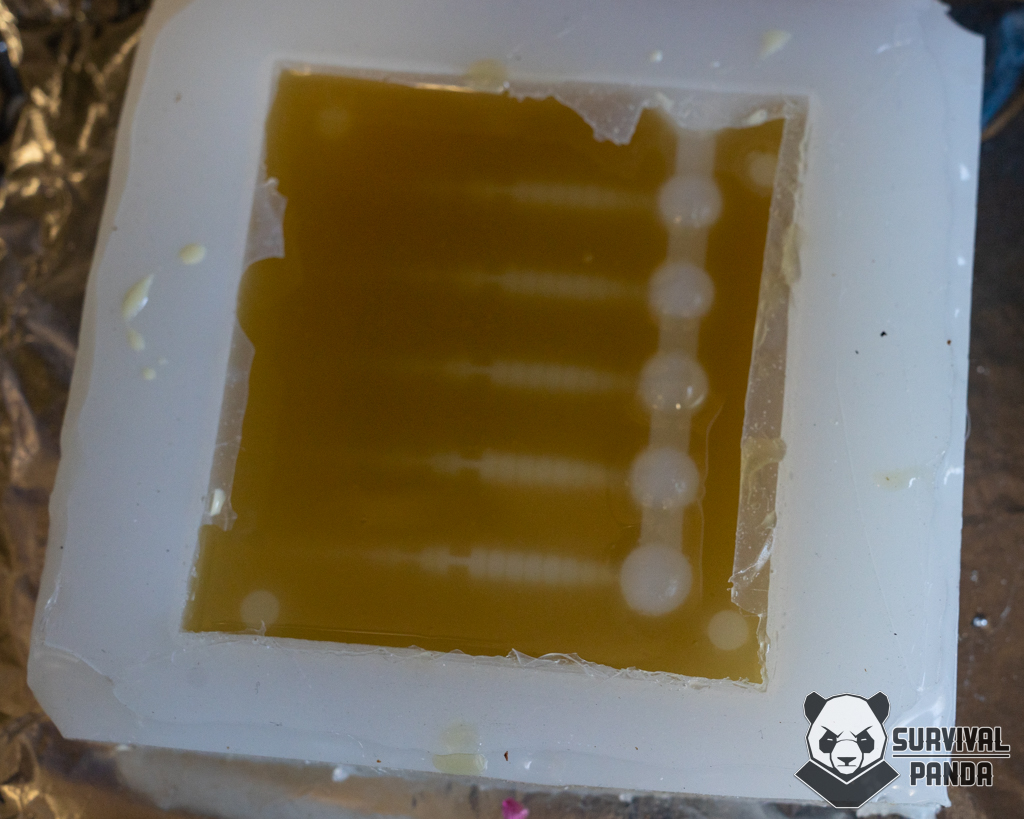

После перемешивания заливаем немного смолы в молд и быстро, но тщательно проходимся по пустотам скрепочкой так, чтобы там не осталось пузырьков.

После чего заливаем все до конца и к третьей минуте смесь начинает разогреваться и твердеть.

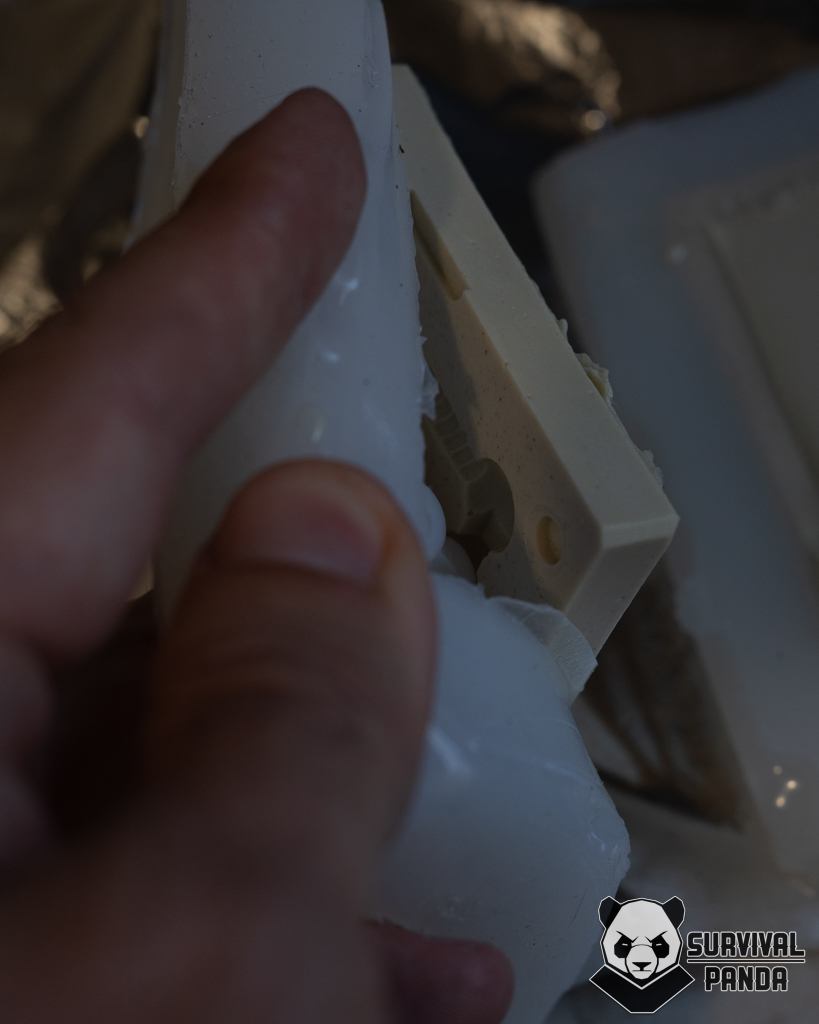

Далее немного магии. Примерно через десять минут можно извлекать готовую форму из молда. Она должна быть немного мягкая, так, чтобы ноготь оставлял след при сильном нажатии.

Далее совмещаем две такие слегка мягкие половины и ставим под гнет. или зажимаем в тиски. Смысл в том чтобы половинки прижались к друг-другу плоскостями и получилась ровная форма.

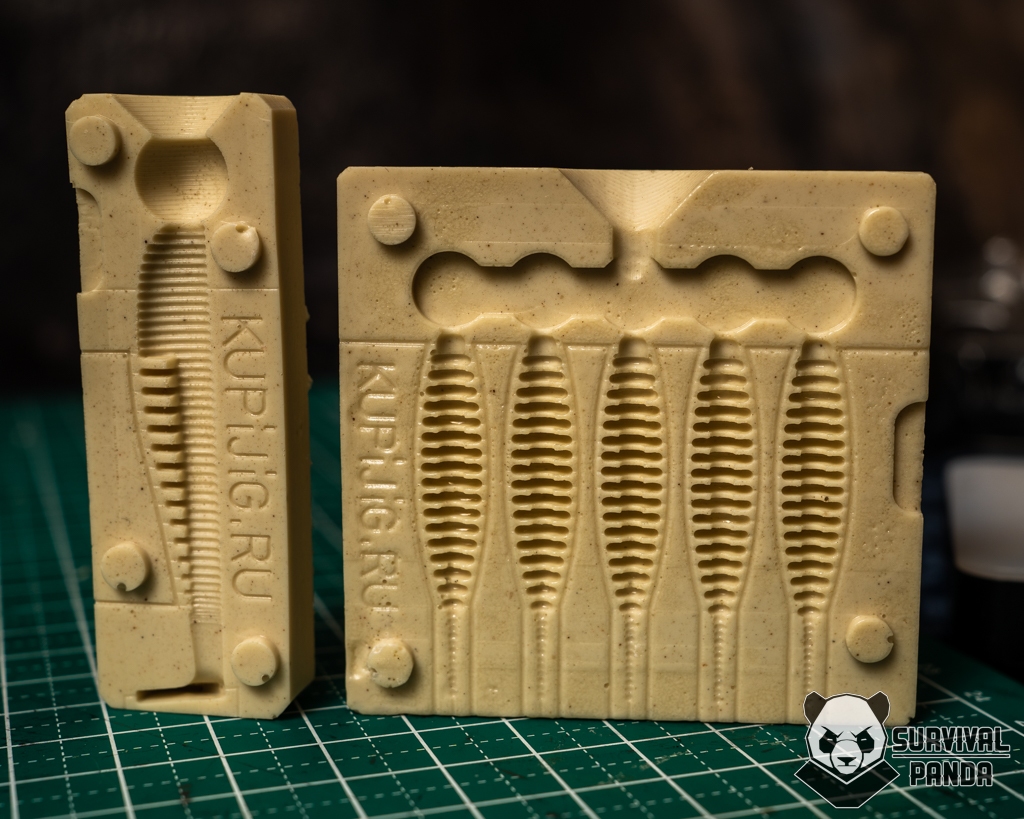

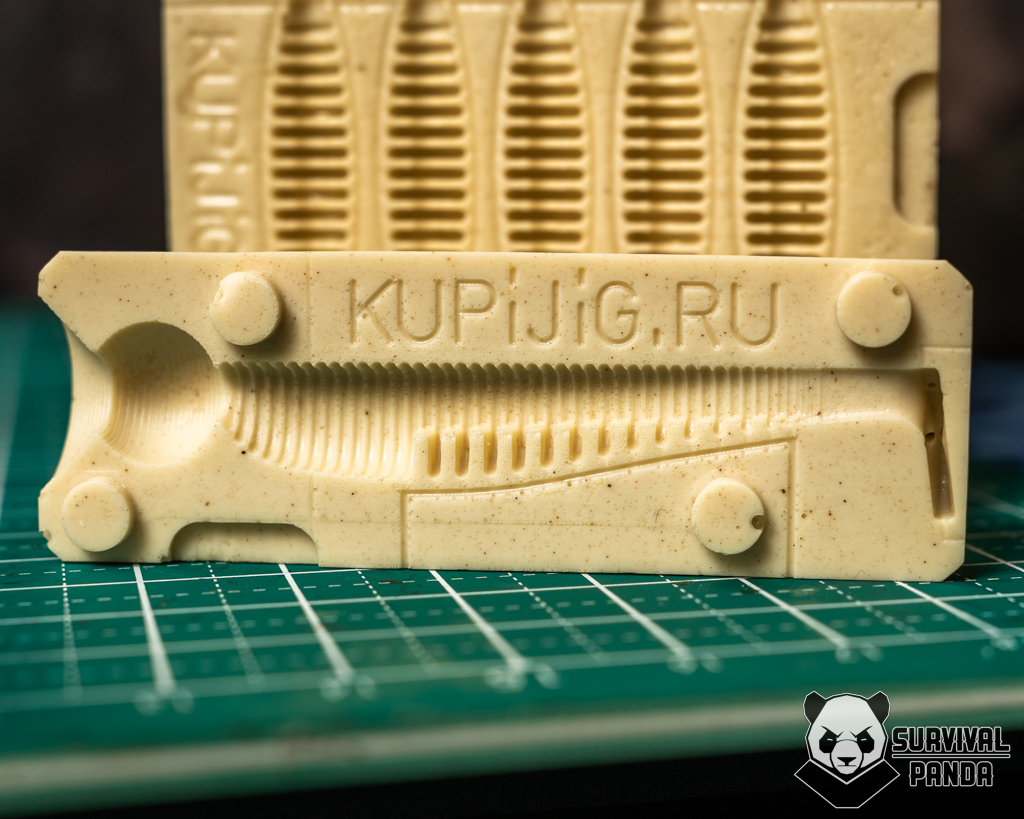

После окончательной полимеризации (до суток) получается такая красота.

Копийность на высшем уровне.

А через несколько итераций получается все лучше и лучше.

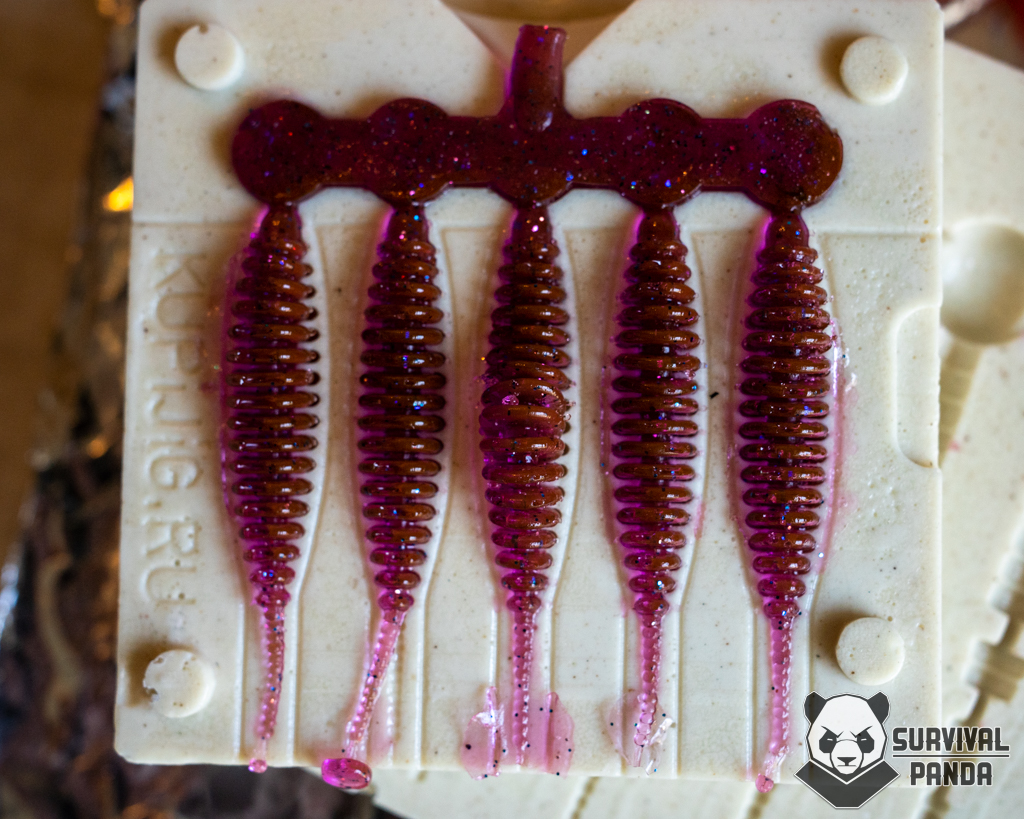

Ну и естественно проверка отливки уже «рыболовным силиконом».

Все прошло на ура. Результат не хуже, чем у покупных форм.

Отсюда можно сделать ввод, что такой метод копирования абсолютно рабочий и при этом эффективный.

А у меня на этом все. Спасибо за внимание!

я уже писад как-то про фильтр на трековой мембране https://survivalpanda.ru/survival-panda/ этот фитрем примерно тоже но без корпуса. Если коротко, то…